コロナで傷ついた日本のモノづくりの中小企業ですが、国内市場のみを見つめていても将来に対し確信を持てるとは限りません。世界に向けて自らの強さで対応を図っていく必要があります。

東大阪にある株式会社サンコー技研は田中社長のリーダーシップのもとそのプレス加工技術でシリコンバレーに売り込み、成果を出されています。(一社)OSKグローバルビジネス・プロモーション(GBプロ)では、同社田中社長をお迎えし、その挑戦の意図と概要をお話しいただきました。

以下がその概要です。

当日の講演の動画です。→https://youtu.be/zTX_qbkfGVk

同社のWEB→https://sankogiken.com/

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

シリコンバレー訪問のご報告

本日は、「シリコンバレーへ行ってきました」という内容についてお話しさせていただきます。

1. 会社概要

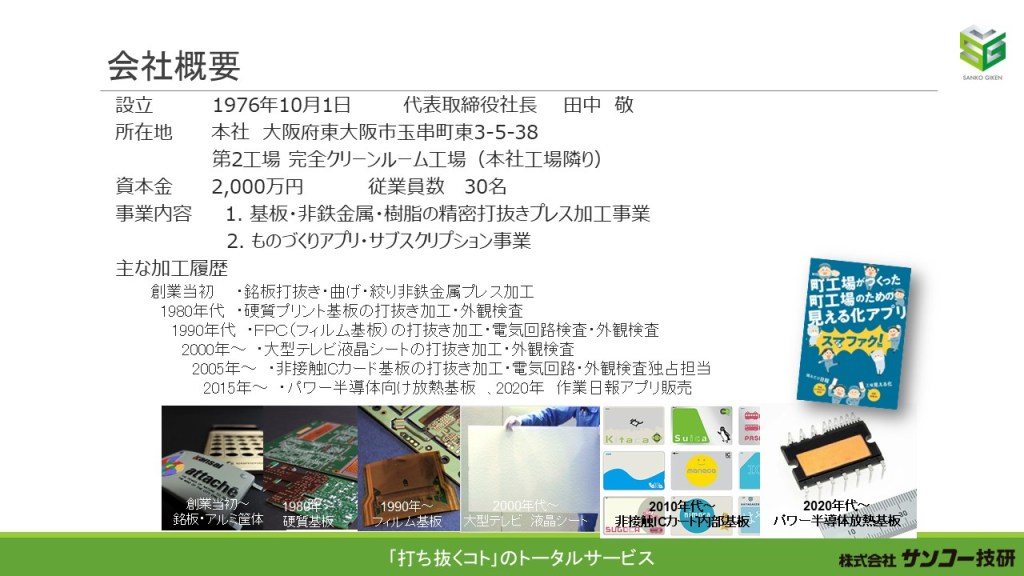

まずは、当社の概要についてご説明します。当社は1976年に東大阪で創業し、プレス加工を行っている会社です。従業員は30名です。

創業当初は、アルミの筐体を曲げたり絞ったりするプレス加工から始めました。1980年代から1990年代にかけては、「基板」と呼ばれる板を金型を使ってプレスで打ち抜く加工を開始し、それ以来、電子部品の打ち抜き、特に基板の打ち抜きを得意としています。

代表的な製品としては、交通系ICカードの中に組み込まれているフィルムアンテナ基板があります。当社では、この基板を1億枚以上製造してまいりました。ICOCAやSuicaなど、様々なICカードに当社の技術が使用されています。

しかし、この事業は6〜7年前にピークを迎え、現在は新たな分野として「銅の打ち抜き加工」に取り組んでいます。特に、半導体の放熱用部品の量産を行っており、一時は月産300万個を製造していましたが、コロナ禍の影響で生産量が3分の1にまで落ち込み、大変苦しい状況となりました。

2. 企業沿革と技術開発

当社は、ものづくり補助事業などの公的支援を活用し、4回採択され、装置や金型の開発に取り組んできました。

特に「ロボットプレス」という技術を開発し、令和5年10月には「経済産業技術商会長賞」を受賞しました。この装置は、ロボットが精密なアライメントを行いながら、±1ミクロンの精度でプレス加工をするというものです。

また、新しい挑戦として「日報アプリ」の開発・販売も行っています。これは製造現場での手書きの日報をデジタル化し、データを効率的に管理できるようにするものです。既存のツールでは満足できるものが見つからなかったため、2018年に自社開発を開始しました。

実際に自社で使用したところ、生産性向上に効果があることが分かり、2020年から外販を開始。現在、約90社に導入いただいています。

この開発のおかげで大手の企業の副社長や東大のAIの権威:松尾教授などが講師になっておられる大前研一さんの主催されている高額のセミナーの講師に呼ばれたり、NHKの番組で紹介されたりしました。

さらに、最新の取り組みとして、ゴーグルの廉価版の製造や、燃料電池車向けの施策、パワーデバイス向けの銅部品の開発などに取り組んでいます。

3. シリコンバレーへの挑戦

ここからが本題です。「なぜ海外に目を向けたのか」についてお話しします。

コロナ以降、製造業は厳しい状況が続いており、当社も何をすべきか模索していました。そこで、2018年から展示会への出展を開始しました。

最初は東大阪商工会議所が主催する小規模な展示会「テクノメッセ」に出展。その後、2019年には大阪での展示会に参加し、2020年にはコロナ禍の中でも2回の展示会に出展。さらに、2021年には東京ビッグサイトへ進出しました。

東京の展示会では、大阪とは比べ物にならないほどの反響がありました。2022年には東京で2回、合計9回の展示会に出展。2023年には15回もの展示会に参加し、その経験を積み重ねました。そして、ジェトロと大阪府の協力を得て、2023年の年末に初めて海外のデュッセルドルフ(ドイツ)での展示会に出展しました。

この経験がきっかけとなり、シリコンバレーへの挑戦へとつながりました。

4. 海外展開の課題と挑戦

海外進出のため、まずはタイ市場にアプリを売り込もうとしました。しかし、20〜30社にアプローチしたものの、まったく手応えがありませんでした。

タイの労働者は1円でも高い賃金の職場に移る傾向があり、管理職側も労働者が提出するデータを信用していません。そのため、当社の日報アプリのニーズはほとんどなく、最初の海外挑戦は失敗に終わりました。

しかし、ものすごくアグレッシブな海外の経営者と直接話す機会を得たことで、その姿勢に大きな刺激を受けました。この経験を生かし、「アプリではなく、プレス加工技術で海外市場を開拓しよう」と方向転換。

その結果、デュッセルドルフでの展示会では多くの引き合いをいただき、当社の歴史の中で最も多くの名刺を獲得しました。最終的に4件の案件に発展しましたが、すべて軍事関連の部品だったため、受注を断念しました。

しかし、この件でチームを組んでいたシリコンバレーでビジネスを行っている日本のビジネスマンから米国展開を進められました。

ドイツでの反応から、海外市場での可能性を確信し、2023年3月には韓国、7月には台湾の展示会へ出展。そして、1年越しでチームを組み10月にはシリコンバレーの「PCBWEST」という展示会に参加し、テスラやAmazonへの訪問につながりました。

5. シリコンバレーでの経験

シリコンバレーでは、日本企業の方の紹介でテスラを訪問しました。

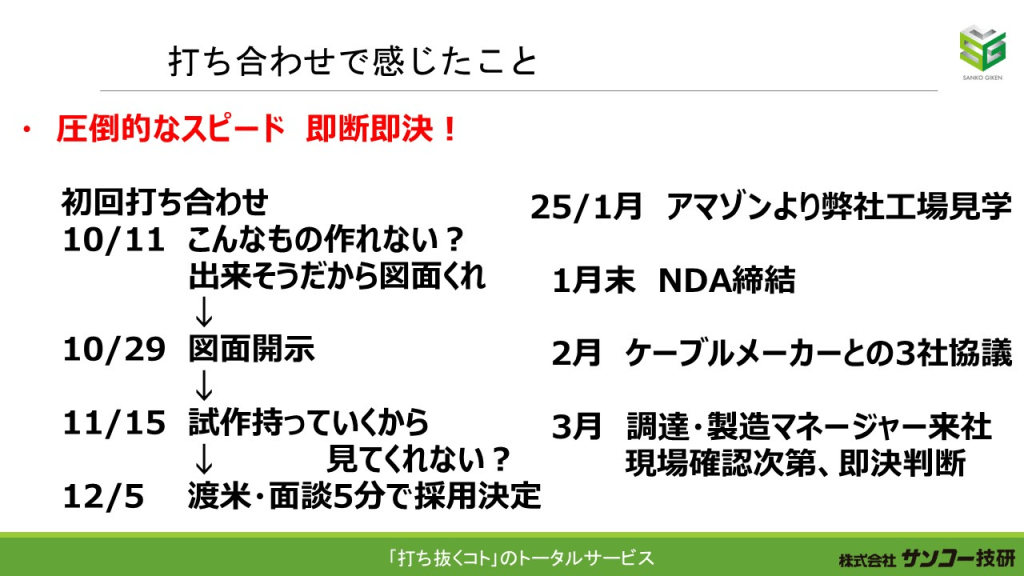

驚いたのは、会議のスピード感です。テスラでは、打ち合わせの内容がすべて記録され、200〜300人がリアルタイムでアクセスし、チャットで質問が飛んできます。これにより、一瞬で数千人のエンジニアと情報共有が行われます。この圧倒的なスピード感に、改めてシリコンバレーの凄さを実感しました。

また、Amazonでは最近世界で話題になっているデータセンターの電極に関する銅部品について商談を行い、猛烈に速いスピードで進んでおり、この対応にも驚いています。現在進行中のプロジェクトです。

6. 海外展開で得た学び

海外に向けて発信を続けることで、情報の入り方が変わることを実感しました。お客様との会話の中でも、自然と海外案件の話題が増えています。

日本国内の製造業は厳しい状況が続いていますが、海外市場に目を向けることで、新たな可能性が広がると感じています。

当社は小規模な町工場ですが、どの経済圏に所属するかは自分たちで選択できます。国内市場に閉じこもるのではなく、海外にも積極的に挑戦し、新しい日本のものづくりを模索し続ける必要があると考えています。

本日の内容が、少しでも皆様のお役に立てれば幸いです。

以下は田中社長にまとめていただいたデーターセンターに関する情報です。

| 項目 | 従来のクラウドサーバー | AI向けサーバー |

|---|---|---|

| 用途 | データ保管、クラウドサービス | AIモデルの学習・推論 |

| ラックのサイズ | 1U(1ユニット) | 3U(3ユニット分) |

| 消費電力(1Uあたり) | 約200W | 約3,300W |

| 1ラックあたりの消費電力 | 約6kW(32U×200W) | 約30kW(10×3U×3,300W) |

| 冷却方法 | 空冷(ファン) | 液冷(冷却液) |

| 電源供給 | 従来の配線方式で対応可能 | 高出力のバスダクトが必要 |

| 床の耐重量 | 標準的な耐荷重で問題なし | 高密度化により強化が必要 |

| 設置場所の課題 | 比較的自由に設置可能 | 冷却・電源問題を考慮する必要あり |